記事の概要

ウイスキーの製法全容については「ウイスキーの製法」という記事で簡単にまとめています。

予めご一読頂くと,より理解が深まるかと思います!

この記事では製造工程のうち,「蒸留(ディスティレーション)」についてより詳細に解説していきます。

※モルトウイスキーの生産における蒸留工程

【前回記事】ウイスキーの製法解説「発酵編」

\\執筆者情報//

初谷(はつがい)

ウイスキーに関わるあらゆる情報をまとめ,「ウイスキーを知りながらより深く楽しめる記事」を発信しています。

【Shop】ウイスキー専門店『Drinkable books』

【経歴】東京都立大卒|元公務員・ネット酒屋開業

【資格】JWRC公認ウイスキーエキスパート|ウイスキー検定2級

【その他】バンド「Candid moment」のドラマー

各種SNSも運用中!

「蒸留」とは…?

蒸留の原理

蒸留(ディスティレーション)は発酵によって得られたアルコール度数8%程度のウォッシュを,蒸留器内で加熱し,アルコール等の揮発成分を抽出する工程になります。

工程の解説に入る前段階として,まずは蒸留の原理について解説しておきます。

まず前提として,水の沸点が100℃であるのに対してエタノールの沸点が約78℃となっています。蒸留ではこの沸点の差を利用して,高純度のアルコールを得ていくことになります。

より具体的な説明を続けると,まずウォッシュを沸騰させるとエタノールを中心とした低沸点成分から揮発していくため,溶平衡状態にある蒸気は溶液に対してより多くの低沸点成分を含有することとなります。

よってこの蒸気を冷却し,再度液化させることでより高いアルコール度数となった溶液を得ることができます。

しかし蒸留元となる溶液のアルコール度数が高くなるにつれて,アルコールの回収効率は下がってしまいます。例えば最初の溶液の度数が5%程度だとして,もしもアルコール度数を90%程度まで引き上げたい場合は,蒸留を10回程度繰り返す必要が出てきてしまいます。

そのため一般的なスコッチウイスキーの生産では,アルコール度数8%程度のウォッシュを元に蒸留回数は効率よくアルコールを回収できる2回(稀に3回)とし,最終的なアルコール度数は70%前後とされているケースが多くなっています。

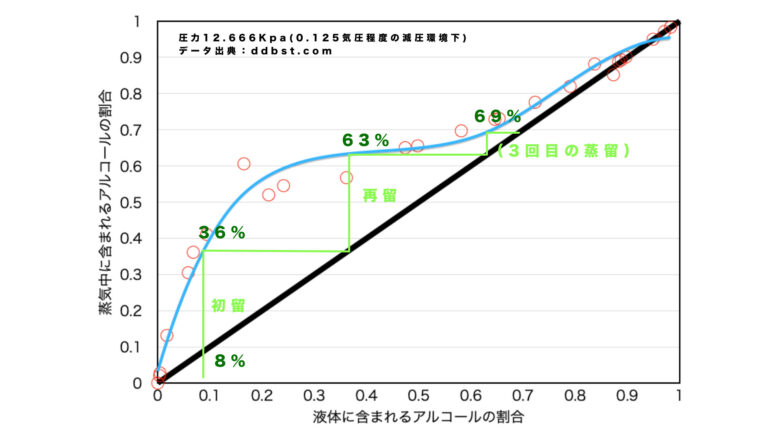

言葉だけだとやや分かりづらいと思いますので,上記の通り,溶液中のアルコールの割合および,それを沸騰させた際の蒸気が含むアルコールの割合の関係を示したグラフ(平衡曲線)を描いてみました。

目視で分かる通り,蒸留回数を重ねるごとに「8%→36%(28増)」「36%→63%(27増)」「63%→69%(6増)」と,3回目からは大きくアルコールの回収効率が下がっていることが確認できます。

ここでモルトウイスキーの生産が2回蒸留によって行われるのには大きく二つの理由があります。

1点はポットスチルを活用した蒸留の場合,蒸留作業ごとに対象となる溶液を詰め直す作業が必要な回分蒸留となるため,複数回の蒸留を行うのに手間がかかりすぎてしまうから,というものです。

もう1点は蒸留を2回に留めることで,エタノール以外にも蒸気に含まれている様々な香味を持つ低沸点成分を活かすことができ,多様なテイストを持つ個性の強い原酒を得ることができるため,となります。

反対にグレーンウイスキーやバーボンのように,ウォッシュを自動で断続的に投入し,連続式蒸留器というスチル内部で多段的に蒸留を行うことが可能な設備を活用すると,手間をかけずにアルコール度数90%以上の溶液を簡単に得ることができます。

しかし連続式蒸留ではエタノール以外の低沸点成分がほとんど残留しないため,個性のないニュートラルなスピリッツが完成することとなります。

作業の流れ

初留

発酵工程で完成したウォッシュは,一時的にウォッシュチャージャーというタンクで保管されていました。蒸留工程においては,まずこの保管されているウォッシュを初留器(ウォッシュスチル)に移し,1回目の蒸留(初留)が行われます。

スチルを加熱し始めると内容液が泡立ち始め,アルコールを含んだ蒸気はスチルの銅と接触しつつ,ラインアームの先へと流れていきます。そしてラインアームの先に設置されている冷却機(コンデンサー)で冷やされ,アルコールが濃縮された液体として回収されます。

初留ではウォッシュに含まれるアルコール分を全て回収しており,これを全留回収方式と言います。最終的に蒸留が終わると元々アルコール度数7〜9%程度であったウォッシュは,度数が3倍程度に高められ,22〜25%程度の蒸留液となって回収されます。

この回収される蒸留液は「初留液」や「ローワイン」と呼ばれています。

ポットスチルに残留する溶液は「ポットエール/スペントウォッシュ/バーントエール」などと呼ばれ,回収してウォートの搾りかすであるドラフと混合することで,「ダークグレーン」という家畜の飼料に加工されます。

▼

再留・ミドルカット

初留によって回収されたローワインは,レシーバーから再留釜(スピリッツスチル)に移され,2回目の蒸留(再留)が実施されます。

加熱によってアルコール等が蒸気となり,ラインアームからコンデンサーへと流出していくまでは初留と同じですが,その後スピリッツセイフと呼ばれる箱の中でミドルカットという工程が適用されます。

ミドルカットは度数が高かったり低かったりと比較的不安定な香味を有している,蒸留初期に流出する「前留(ヘッズ/フォアショッツ)」と蒸留終期の「後留(テイル/フェインツ)」を除去する作業を指します。

この再留とミドルカットを終えると,蒸留液の質が最も良い部分であり,アルコール度数は65〜72%程度の「本留(ハーツ/ミドルカット)」が確保され,スピリッツレシーバーにて樽詰めされるまで保管されます。

また再留作業で得られる蒸留液を総称して「ニューポット/ニューメイク」と呼びます。

再留後にポットスチルに残留する溶液は「スペントリース」と呼ばれ,通常は肥料などに加工されます。

蒸留器

(ポットスチル)

ポットスチルは蒸留に使用する器具であり,蒸留所ごとにさまざまな形状的個性を持っている,ウイスキー作りにおいて非常に重要な設備のひとつです。

ここではポットスチルの諸元を解説し,最後にはウイスキーの風味の関係もまとめます。

各部位の名称

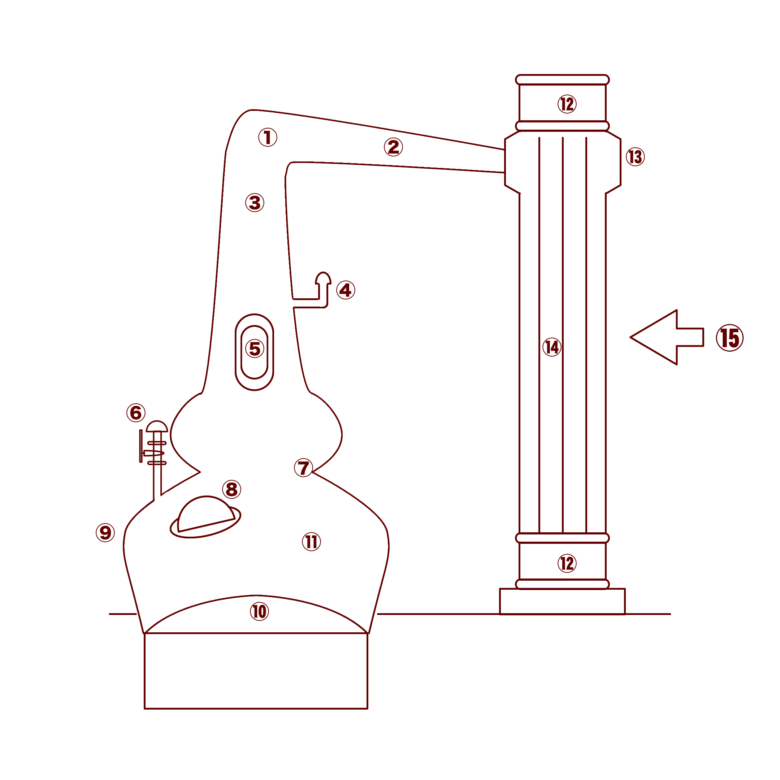

ポットスチルは下図のような構造となっており,各部位にはそれぞれ名称があります。よってここでは各部位の名称をまとめておきます!

| 番号 | 名称 |

|---|---|

| 1 | スワンネック |

| 2 | ラインアーム |

| 3 | ヘッド/ネック |

| 4 | アンチ・コラプス・バルブ/シールポット |

| 5 | サイトグラス |

| 6 | セーフティ・リリースバルブ/エアーバルブ |

| 7 | オージー |

| 8 | マンホール |

| 9 | ショルダー |

| 10 | クラウン |

| 11 | ポット |

| 12 | ウォータージャケット |

| 13 | ベイパーチャンバー |

| 14 | クーリングチューブ/チューブバンドル |

| 15 | コンデンサー |

材質

ポットスチルは通常銅で作られていますが,これは元々身近な金属のうち,熱伝導率が良く加工性に優れているものが銅であったことが理由でした。

しかし銅の果たす役割はスチルの外枠だけではなく,蒸留時に触媒として働き,香味成分の形成及び不快な香気の除去を行うことができるという利点も持っていました。

初留のコラムでも説明しましたが,具体的にはポジティブな香味成分を発生させるエステル化反応やメイラード反応と,不快な香気を持つ硫化水素やDMS,DMDSなどを除去する反応が,銅を介して進行します。

形状

蒸留工程で行われる作業こそ似たり寄ったりですが,ポットスチルについては蒸留所ごとにさまざまな大きさ・形状のものが採用されています。

はじめにどの形状にも共通する点について話しておくと,スチルの大きさ及びラインアームの角度がウイスキーの風味と関係する大きな要素となります。

一般的にスチルのサイズが大きい(背が高い)ほど,蒸気のラインアームへの流出が難しくなり,また銅と触れる面積も大きくなることから,軽い酒質が得られることとなります。

ラインアームについては角度が上向きとなるほど,勢いの強いライトな低沸点成分のみしかコンデンサーに流出できないため,こちらも軽やかな酒質となります。

そして形状については数種類程度,広く使用されている形があり,それぞれ得られる効果が少し異なります。よってここでは代表的なポットスチルの形状を紹介していきます!

ストレート型

▼

ランタン型

▼

バルジ型

▼

オニオン型

▼

ローモンドスチル

▼

その他

プチコラム「精留器」

蒸留所によってはポットスチルに精留器と呼ばれる装備を設けている場合があります。

この精留器というのは,ラインアームの中に取り付けられる円断面の管であり、配置の都合上、精留器の温度はラインアームよりも低くなっています。

精留器の設置により、低音部を液化せずに通り抜けることができるクリーンかつフルーティな香味成分を持ったスピリッツを厳選して取り出すことができます。

加熱方法

ポットスチルの加熱方式についても複数種類がありますが,特殊な蒸留所を除き,ほとんどは「直火加熱」か「間接加熱」となっています。

それぞれ簡単に解説します!

間接加熱

間接加熱では主に蒸気の熱を活用し,パイプにその蒸気を通すことでスチルの加熱が行われています。

パイプの形態によって,スチームケトル・スチームコイル・コイル&パンなどの種類があります。

蒸気の温度は概ね130℃程度であり,熱効率が良く操作性も良好。安定的な加熱が可能であることから自動化している蒸留所もあります。

低沸点成分をじっくりと抽出することが可能なため,酒質はすっきりとしたテイストになります。

直火加熱

直火加熱は文字通り,ガスや石炭,薪などを熱源とし,スチル下部から1,000〜1,200℃程度の高温で直接加熱を行う方法になります。

スチルの温度がかなり高くなるため,通常は内部の焦げ付きを防止するために銅で出来た「ラメジャー」という回転する攪拌装置が装備されています。

ラメジャーの形式は鎖状や網状など蒸留所によってまちまちです。

また火加減の調整が非常に難しいため,激しく泡立つこともあり,ミストに乗った不揮発成分が流出しやすくなります。そのため安定的な運用には熟練した操作を行える技術が必要です。

以上より直火蒸留の場合,香味の安定性には欠けますが,力強いテイストが得られる傾向にあります。

コンデンサー

(冷却器)

コンデンサーは蒸留によって発生し,ラインアームを流下してきたアルコールを含む蒸気を冷却し,再度液体に戻す機械のことになります。

かつての蒸留酒が生まれた頃には空冷や水冷など単純な構造のものでしたが,その後ワームタブ→シェル&チューブという流れで発展してきています。

ここでは現在も活用されているワームタブとシェル&チューブについて少しだけ解説しておきます。

ワームタブ(蛇管式)

ワームタブは現存する伝統的なコンデンサーの形式です。

その構造は大きなタブの中に,螺旋状にとぐろを巻くように1本の銅製の管が張り巡らされており,その中を蒸気が通過。そしてタブの底から供給される水によってパイプ内の蒸気が冷却されて液化させられています。

この1本の管は長いところでは全長100mに及ぶ場合もあるらしく,通常パイプ入り口(直径10cm以上)から出口(直径5cm程度)にかけて徐々に口径が小さくなるのが特徴です。

シェル&チューブ(多管式)

シェル&チューブ式は,円筒状のシェル(ジャケットとも言う)の中に数百本の銅製のチューブが縦に張り巡らされた構造となっています。チューブ同士の感覚は概ね1cm程度,シェルとチューブの間は2cm程度のスペースが設けられています。

またチューブ内には底部から上部に向けて冷水が常に流されています。蒸留で発生した蒸気はこのシェル内に送られ,チューブの表面にて冷却・液化され,コンデンサー底部からスピリッツレシーバーに送られます。

プチまとめ(コンデンサー)

ワームタブとシェル&チューブは,それぞれ管を通るのが蒸気か冷却水かの違いであり,液化させる原理に大きな違いはなく,どちらも銅製の管を使用していることから,液化して管に沿って流下する際には銅による硫黄化合物の吸収が行われています。

よって液化後に銅と接している時間によってテイストに変化が生じてきますが,これは冷却水の水温を調整することによって管理することができます。

例えば水温が低いほどコンデンサーの上部で蒸気が液化し,銅製の管を流れる時間が長くなるため,除去される硫黄化合物の総量が多くなります。

また多数のチューブを有するシェル&チューブ式のほうが,蒸気が接する銅の表面積が大きくなることから,こちらも含有される硫黄化合物の総量が少ないクリーンでフルーティな酒質を得ることができます。

【まとめ】蒸留器と風味の関係

| 諸元 | 酒質 heavy | 酒質 light |

|---|---|---|

| スチル容量 | 小容量 | 大容量 |

| ネックの長さ | 短い | 長い |

| ラインアーム角度 | 下向き | 上向き |

| 加熱方式 | 直火加熱 | 間接加熱 |

| 精留器有無 | 無 | 有 |

| 冷却水温 | 低温 | 高温 |

| コンデンサー形式 | ワームタブ | シェル&チューブ |